Dans de nombreuses entreprises industrielles les applications PLM et MES sont souvent considérées comme distantes voire indépendantes : à chacun son domaine ! Pourtant il y a tant d’avantages à mettre en lien ces deux sujets. C’est ce que nous allons démontrer dans cet article.

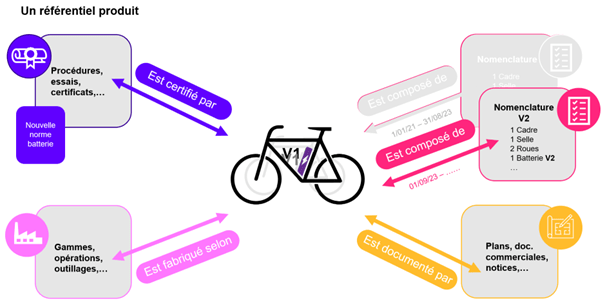

Tout d’abord quelques rappels : le PLM est l’outil pour piloter son ingénierie : les données produits, les projets, les modifications et/ou évolutions … et le MES est l’outil pour piloter la production, tracer les produits et le process, produire les indicateurs temps réel …

Figure 1 : la gestion du référentiel produit avec le PLM

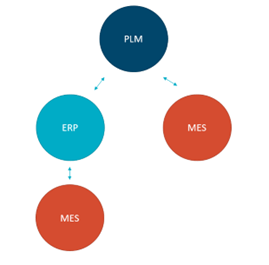

Les deux logiciels font partie de la chaine de continuité numérique de l’entreprise industrielle. Or dans cette chaine il y a fréquemment un intermédiaire entre eux qui est l’ERP. Le PLM prépare les données techniques pour l’ERP qui va les reprendre pour la gestion des gammes, nomenclatures, documents techniques et autre poste de charge mais en les simplifiant. Cette simplification est logique puisque l’ERP doit garder son approche gestion de l’entreprise et ne pas entrer dans tous les détails techniques. Lorsque l’ERP transmet ensuite au MES ces données techniques pour chaque OF le MES récupère donc des informations très simplifiées par rapport aux données originales du PLM. C’est la raison principale pour laquelle nous recommandons de conserver le lien entre PLM et MES.

Figure 2 : Interfaçage PLM et MES

Ce lien entre PLM et MES peut se dérouler en parallèle du schéma classique PLM à ERP puis ERP à MES comme le montre le schéma ci-après.

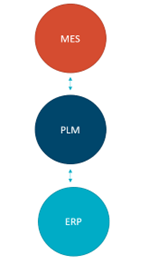

Une autre approche peut être envisagée, notamment pour les entreprises qui doivent réaliser une phase de prototypage conséquente avant la mise sur le marché. Elle consiste à expérimenter les données techniques dans le MES et cela jusqu’à la mise au point finale qui permettra alors au MES de transmettre au PLM les éléments de base pour constituer le référentiel produit.

Figure 3 : une approche originale pour le engine-to-order

A ce stade nous voyons clairement l’ambition de Visiativ (éditeur et intégrateur PLM) et de Creative IT (éditeur et intégrateur MES) : proposer une approche innovante pour décloisonner conception et réalisation, assurer la continuité numérique et permettre aux entreprises industrielles de progresser vers l’Industrie 4.0

Les avantages du lien direct entre PLM et MES

1- Apporter la vision PLM dans les ateliers au travers du MES

Les équipes de production bénéficieront de tout le travail minutieux des équipes amont (bureau d’études, industrialisation, méthodes) et auront à disposition la vision idéale du produit :

- Configuration : gammes, nomenclatures, outillages

- Documentation : plans, modèles 3D, mode opératoires, documents spécifiques

et cela, nous insistons, sans perte d’information (côtes, repères topographiques) et sans risques d’obsolescence par rapport aux mises à jour (indices gammes et articles, versions de documents).

2- Remonter la réalité terrain du MES au PLM

Les équipes amont auront une vision très précise de la façon dont sont réalisés les produits : le « as build ». Pour ceux qui le souhaitent le lien remontant du MES au PLM peut être exhaustif et transmettre toutes les informations de traçabilité matière (composants utilisés, changements opérés suite aux faits techniques, dérogations validées …) et process (équipements et outillages utilisés, opérateurs intervenus à chaque partie de la gamme, paramètres process issus des machines et des bancs de tests …).

Les équipes amont auront ainsi tous les éléments pour comparer le « as design » et le « as build » et prendre les bonnes décisions sur l’évolution des données techniques en fonction des retours d’expérience : affiner les temps gammes, connaitre la disponibilité réelle et la performance réelle des machines, identifier la disponibilité réelle et la fiabilité des composants.

Pour aller plus loin…

C’est également le moyen de constituer une base de données des faits techniques ou « défauthèque » : identifier les aléas de production et leur résolution afin d’anticiper les prochaines productions et en cas de récidive aider les opérationnels à investiguer.

Comment lancer mon projet MES et PLM en partant de rien ?

Faut-il mener les deux projets en même temps ou plutôt l’un après l’autre ?

Visiativ et Creative IT sont d’accord pour déconseiller une mise en place simultanée car cela requiert des ressources humaines que l’entreprise aura du mal à mobiliser sur deux projets en même temps. Même si ce ne sont pas exactement les mêmes équipes qui sont concernées il y a quand même des acteurs communs dont la DSI et les méthodes.

A l’inverse il n’y a pas de règle d’or pour définir s’il faut démarrer par le PLM ou par le MES. En revanche ce qui est certain c’est que quelque soit le premier projet il faut absolument tenir compte du second projet lors des phases initiales de conception fonctionnelle.

N’hésitez pas à contacter le département consulting de Visiativ. L’équipe de consultants expérimentés Visiativ saura vous accompagner dans votre réflexion et ce en toute indépendance par rapport aux solutions logicielles y compris celles distribuées par le département solutions de Visiativ et par Creative IT.