Hublot, manufacture suisse très renommée du groupe LVMH et implantée à Nyon, dans le canton de Vaud, célèbre notamment pour son modèle Big Bang, a fait appel à l’éditeur de logiciels Creative IT et sa solution Qubes afin de mieux gérer les priorités de production de l’un de ses ateliers… et ainsi mieux répondre à une demande qui explose depuis plusieurs années.

Reportage de M. Olivier Guillon, rédacteur en chef du magazine Production Maintenance.

Remerciements à M. Jérôme Meynent, chef de projet ERP chez Hublot, et M. Samuel Morel, directeur de production chez Hublot.

La gestion des priorités de production avant les KPI’s

Initialement, la principale motivation de Hublot dans l’acquisition d’un outil MES résidait dans la création d’indicateurs. L’ERP était de fait trop peu précis dans les indicateurs qu’il fournissait. De même, l’impossibilité de calculer des TRS ou d’extraire des temps d’arrêts détaillés – mettant en lumière l’origine d’une panne par exemple – a fortement incité la manufacture à se lancer dans un projet dit de « contrôle de gestion industrielle », explique Jérôme Meynent, chef de projet ERP.

Notre volonté était d’exploiter un outil servant à la fois à la maintenance et à la production pour avoir plus de détails sur la fabrication

Une fois l’appel d’offres lancé et la solution choisie, en l’occurrence le logiciel Qubes de l’éditeur français Creative IT en collaboration avec l’intégrateur CGI, Hublot a pu démarrer l’intégration du logiciel au sein d’un projet qui a duré au total près de trois ans (de la naissance de l’idée au démarrage de l’outil) et, surtout, qui a évolué.

Autre volonté du service IT : disposer d’un outil capable de prolonger l’ERP (en l’occurrence la solution ProConcept) dans tout l’atelier.

Notre nouveau directeur de production, Samuel Morel, nous avait ouvert les yeux sur les priorités de la production – en particulier dans la gestion des priorités de notre unité T2 et dans l’importance du management visuel. On a revu le cahier des charges et il s’est trouvé que Qubes correspondait bien plus à ce qu’on recherchait du fait de son interface et son caractère évolutif ; c’est un outil que l’on peut « tordre« et adapter en fonction de nos besoins

Cette évolutivité de l’outil correspond surtout à la vision à long terme que souhaitaient donner les acteurs du projet. L’entreprise connaît en effet une croissance importante, tant de ses ventes que dans ses besoins en production, d’où la construction il y a trois ans d’un deuxième bâtiment abritant, outre les départements administratif, IT et SAV, le T0, une unité de production de composants qui, comme son nom l’indique, intervient en amont du process, avant de passer dans le second bâtiment dans les ateliers T1 – assemblage du mouvement (fabrication du « cœur », c’est-à-dire du moteur) –, le T2 qui concerne l’assemblage du cadran et des aiguilles sur le mouvement puis l’emboitage de celui-ci dans la boite afin d’obtenir une tête de montre: enfin, le T3, dédié à l’assemblage de la tête, du bracelet et du fermoir.

Depuis le début des années 80, l’entreprise a beaucoup évolué, notamment depuis l’arrivée à sa tête de Jean-Claude Biver , en particulier au niveau de la production puisque auparavant, l’entreprise achetait les mouvements. Aujourd’hui, Hublot est devenue une manufacture à part entière qui maîtrise l’ensemble du process de fabrication de ses montres, de l’usinage de ses composants à l’assemblage, même si l’entreprise fait encore appel à la sous-traitance dans certains cas en fonction des opérations à réaliser ou de certains volumes de commandes.

Et cette problématique n’est pas aussi anodine qu’on pourrait le penser, notamment dans l’industrie du luxe bien connue pour subir, sur certains produits du moins, une variation importante dans les processus de production.

Car ce marché de l’horlogerie, sur lequel Hublot propose des montres pour un panier moyen de 20 000 CHF (soit un peu moins de 18 000€), a d’une part renoué avec la croissance après quelques années d’essoufflement (chose que n’a d’ailleurs pas connu Hublot, qui enregistre des taux de croissance à deux chiffres), et doit d’autre part répondre à des demandes express de la part de clients fortunés, gonflant d’un coup les volumes ou exigeant des montres sur mesure, entièrement personnalisées et aux mouvements extrêmement complexes. Dans ce contexte, s’équiper d’un outil simplifiant au maximum ces changements de process était devenu essentiel.

Chez Hublot, tout est « priorité« , mais il y a des priorités que le sont encore plus que d’autres ! Et lorsque la direction commerciale impose de produire des volumes supplémentaires, cela impacte tout particulièrement l’atelier T2.

Une gestion de la rareté en somme et une perpétuelle gestion de la demande tirée par la vente qui impacte inévitablement la production.

Mieux organiser la gestion des priorités de production

Dans l’atelier T0, « on part d’une rondelle de laiton et on usine une platine. On empile ensuite les deux éléments comme un sandwich entre lesquels on insère les engrenages ». Ici, une trentaine de machines à commande numérique ainsi qu’une partie décolletage précède l’usinage de composants pour l’habillage de la montre. Les matériaux usinés relèvent du titane mais aussi du carbone, de l’or voire des métaux exotiques comme le « magic gold », un or de 18 carats céramique ; « pour ce matériau mis au point par la R&D de Hublot, nous avons dû aussi développer les méthodes d’usinage qui vont avec ! »

Afin d’être le plus réactif possible, Qubes permet de prioriser, mais aussi de montrer que l’on ne peut pas tout prioriser ! D’autant que certaines demandes spécifiques deviennent à leur tour prioritaires en cours de process, en fonction des encours et des règles établies par la production.

Cela nous offre la possibilité de fluidifier les priorités tout en gardant notre souplesse. L’outil met le point rouge du début du process à la livraison ; nos dates sont cohérentes et mettent tous les services d’accord. On bénéficie désormais d’une meilleure vision et répartition de la charge de travail ». De plus, « grâce à l’outil MES, le département Ventes a une vision de la production en temps réel ce qui nous pousse à être toujours plus performants. Qubes nous permet, de fait, de mieux expliquer pourquoi, dans certains cas, la production n’est pas en mesure de fournir les pièces demandées en amont et de redéfinir certaines priorités

L’outil est parfaitement collaboratif. « Nous savons qui a donné la priorité à tel ou tel produit grâce à un historique. Puis on formalise la négociation. À terme, une fois que l’outil aura été adapté à l’ensemble des besoins de chaque service, il est prévu de déployer le MES pour les commerciaux. Cet outil de traçabilité permettra en outre de mieux répondre aux demandes émanant de la vente mais aussi de réduire le niveau de nos stocks du fait que l’on pourra transformer la montre en cours de production ».

Entre le marteau et l’enclume

Si les étapes T0, T1 bénéficient de plus de temps, les T2 et T3 elles, se retrouvent inévitablement tiraillée entre les objectifs fixés par le plan directeur (via l’ERP) et les commandes venues s’ajouter au fil de l’année. Afin d’éviter le risque d’un goulot d’étranglement, Jérôme Meynent et Samuel Morel, directeur de production, ont opté pour une solution capable de gérer les priorités dans cet atelier crucial car capable de s’adapter aux besoins de la direction des ventes.

Tout le process fait l’objet d’une vision en temps réelle de chaque îlot et des opérations n-1. Les différentes étapes du T2 sont également visibles des autres ateliers. Et c’est là l’objectif prioritaire du projet : assurer par un management visuel le bon déroulement du process dans cet atelier chargé d’assembler le « cœur » de la montre, ce qui relève de l’essentiel du savoir-faire de la manufacture. Car la mission qui incombe à l’outil MES, c’est bien la gestion des priorités par la réduction des pertes de temps. L’outil aide à diminuer le nombre d’échanges quotidiens générés par la gestion de ces priorités. Il établit aussi une hiérarchie unique entre celles-ci via l’utilisation d’une liste commune permettant d’évaluer le nombre global des priorités. On évite ainsi que tout soit priorisé à « 1 ». Il réduit également les risques d’oublis des urgences. En outre, le MES facilite l’ordonnancement des lots dans l’atelier T2, le but étant de permettre à n’importe quel opérateur de choisir le bon lot à produire parmi ceux disponibles. Il donne aussi la possibilité de tracer l’origine des modifications et d’obtenir un historique des modifications de priorité incluant le demandeur, la cause et la date. Enfin, les intéressés ont enfin la possibilité de connaître en temps réel la situation des lots dans l’atelier et d’avoir une représentation graphique du lot permettant de voir immédiatement son état d’avancement et ce de manière concise.

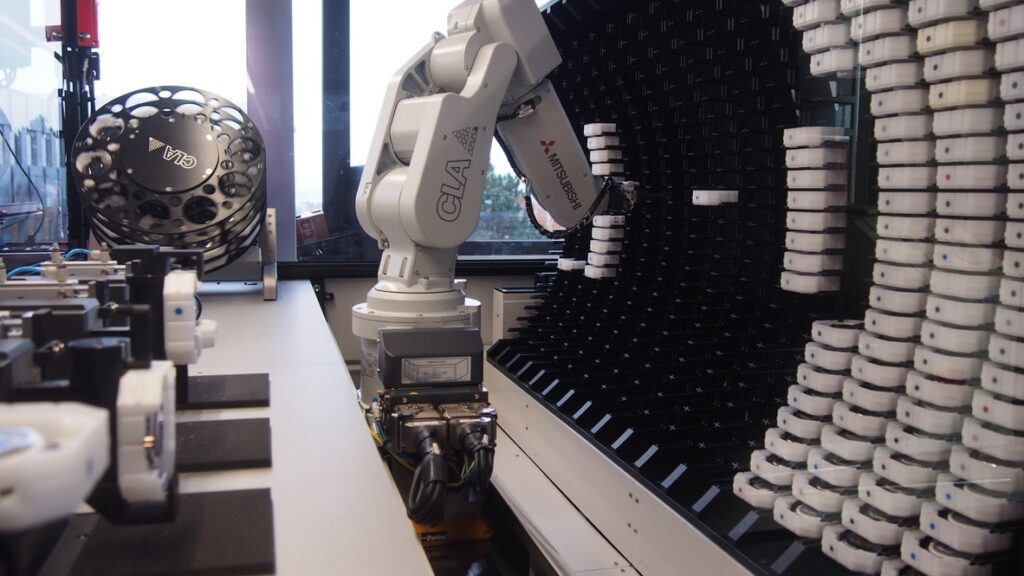

L’atelier T2 se compose de plusieurs étapes, à commencer par l’aiguillage. Celle-ci concerne l’assemblage du cadran, des aiguilles et du cadran. Le passage des aiguilles est indexé aux capteurs de force. Une fois le mouvement « aiguillé », vient l’opération de l’emboitage. L’enjeu, outre la capacité de prendre en compte la multiplicité des gammes – standard, séries spéciales et collection – est de garantir un degré de propreté irréprochable au niveau du positionnement et du bridage du mouvement dans la boîte avant de refermer la pièce. En bout de ligne, une cellule robotisée travaillant 24h/24 assure l’étape du contrôle de réserve de marche, « une opération qui peut durer de 40 heures à dix jours ». Concrètement, on arme la tête de montre à contrôler au maximum (on la remonte à fond en somme) qu’une petite navette autonome vient chercher grâce à une puce RFID pour l’insérer dans la bascule et les remonter automatiquement (pour les montres mécaniques c’est un tournevis automatique qui se charge de cette opération). Des capteurs acoustiques viennent délicatement appuyer sur la couronne et prendre en compte certains chocs pour tester la conformité de la pièce. Un contrôle à zéro heure est également effectué dans cinq positions différentes tout comme le contrôle de tolérance et l’amplitude du balancier.

L’outil Qubes intervient à tous les niveaux. Il faut dire que cet outil évolutif a séduit les équipes de production. « Le projet démarre mais nous mettons en place la gestion des priorités de production au niveau des contrôles à la réception des composants que l’on sous-traite, révèle Samuel Morel. Il s’agit d’une étape clef soumise à des aléas puisque la direction des ventes nous impose parfois un contrôle urgent en fonction des priorités. Avec l’outil de M.E.S., on a gagné considérablement en agilité, en qualité et en délais de livraison »… et – naturellement – en satisfaction client, en fluidité et en réactivité de production. Une manière de mieux gérer la forte croissance de la manufacture qui, rappelons-le, est passée de 100 à plus de 350 personnes en à peine huit ans.

À propos de la manufacture Hublot :

Hublot résonne chez les passionnés de montres comme une marque certes récente – qui a vu le jour en 1980 grâce à Carlo Crocco avant de céder en 2004 les rênes de l’entreprise à son ancien président Jean-Claude Bivert (qui a cédé en 2012 sa place de CEO de Hublot à Ricardo Guadalupe et récemment celle de président à Stéphane Blanchi) – mais bel et bien comme une manufacture qui a su se faire une place au milieu des grands noms de la montre helvétique. Implantée dans une région où bat le cœur de l’horlogerie mondiale, Hublot a gagné ses galons de « manufacture suisse » au prix d’importants efforts destinés donner à l’entreprise les capacités de réaliser ses produits en interne, même si elle continue de faire appel à des sous-traitants triés sur le volet pour adapter ses flux de production. Car c’est bien là, sur la production elle-même, que repose en grande partie – avec l’image et l’action commerciale naturellement – les succès de la marque. Au point de se doter, afin de répondre à une forte croissance des carnets de commande, d’une solution de Manufacturing Execution System (MES).

Ressources complémentaires :