Enjeux, bonnes pratiques, nouvelles technologies

Dans un monde industriel en constante évolution, la traçabilité est devenue un enjeu stratégique incontournable.

Au-delà du simple respect des réglementations, la traçabilité représente un levier de différenciation commerciale et un gage de confiance pour les clients.

Disposer d’informations précises sur les produits fabriqués et leur acheminement permet d’optimiser les processus, d’améliorer la relation client et d’ouvrir de nouvelles perspectives de croissance.

Mais la traçabilité a un coût non négligeable si elle n’est pas intégrée au suivi de la production. Disposer d’un logiciel de traçabilité dédié en production permet d’automatiser le suivi et collecter les données facilement. Investir dans un tel outil est une clé de performance et de compétitivité.

La traçabilité en production : de quoi parle-t-on ?

La traçabilité totale consiste à identifier et suivre l’ensemble des composants et informations d’un produit, de ses fournisseurs jusqu’aux clients finaux.

C’est un processus transversal qui accompagne le cycle de vie complet d’un bien, de sa conception à sa livraison… Soit toute sa chaîne de valeur!

La traçabilité en production concerne l’ensemble des opérations de l’entrée à la sortie de l’usine :

- L’identification des produits, composants, matières, tout au long de la chaîne de fabrication, depuis la réception jusqu’à l’expédition

- La traçabilité logistique qui vise à suivre les mouvements de stocks dans l’usine

- La traçabilité complète des opérations de production

Cette traçabilité des opération peut elle-même être détaillée en

- Traçabilité matière : composants (ou matières) consommés et produits

- Traçabilité des intervenants (opérateurs, techniciens de maintenance, agents qualité…)

- Traçabilité des équipements et outillages

- Traçabilité du process avec un horodatage automatique de chaque étape de vos process

L’horodatage permet de réconcilier a posteriori des opérations qui a priori n’aurait pas été anticipée comme liées a priori.

Elle permet aussi d’effectuer des analyses de conditions environnementales (par exemple la météorologie).

Au-delà de la conformité réglementaire et de la transparence, la traçabilité totale génère d’immenses volumes de données, inexploitées jusqu’à présent. Analysées par l’intelligence artificielle, elles ouvrent la voie à l’usine prédictive et intelligente: anticipation des pannes, optimisation continue des flux, amélioration de l’efficacité industrielle. Bien plus qu’un outil de conformité, cette data devient un levier stratégique pour gagner en compétitivité.

Maturité des industriels : où en est-t-on ?

La maturité des entreprises en matière de traçabilité varie grandement selon les secteurs d’activité.

Le niveau d’avancement en matière de traçabilité varie grandement selon les secteurs d’activité. Les industries agroalimentaires, pharmaceutiques, automobiles et aéronautiques sont parmi les plus matures et réactives sur ce sujet. En revanche, de nombreux autres domaines industriels n’en font pas encore une priorité, alors même que les nouvelles technologies ouvrent la voie à de nouveaux modèles économiques valorisant la traçabilité.

Des besoins de traçabilité différents

Dans l’industrie agroalimentaire, on constate une forte demande de traçabilité matière. Il s’agit d’une part d’une traçabilité qualitative (rappel de produits ou du lot en cas d’alertes sanitaires sur une matière première) et d’une traçabilité quantitative (respect des recettes, fiabilisation du prix de revient industriel).

Les industriels de la cosmétique, de l’industrie pharmaceutique ou les fabricants de dispositifs médicaux s’attachent davantage à une traçabilité process : historisation des contrôles qualité tout au long du process, mise en évidence des non-conformités afin de générer le dossier de lot (libération du lot ou destruction).

Enfin, dans l’industrie manufacturière, les projets de traçabilité visent un suivi rigoureux de la traçabilité des équipements (outillages, machines), un marquage très précis de l’ensemble des composants (sérialisation).

Exemple de mise en place d’un logiciel traçabilité en production : Gelagri Bretagne

Interview de M. Paul Le Bescond, Chef de projet informatique chez Gelagri Bretagne

« Notre objectif prioritaire était d’assurer la traçabilité de la matière tout au long du process.

Nous souhaitions également effectuer et enregistrer les contrôles qualité sur le produit. Aujourd’hui, nous avons informatisé l’ensemble du flux depuis l’approvisionnement ligne jusqu’au pointage de palettes de produits finis et leur étiquetage :

• Approvisionnement pied de ligne par un cariste avec un PC à bord de son chariot : scan palette + scan ligne approvisionnée

• Entrée en ligne de conditionnement par un opérateur sur la plateforme d’approvisionnement

• Contrôles qualité en milieu de ligne, sur le produit fini : de nombreux contrôle aux attributs

• Validation des palettes produits finis : édition des étiquettes palettes, validation des palettes »

Gelagri Bretagne

860 salariés répartis sur 3 sites

Marque commerciale : Paysan Breton

Le cadre réglementaire de la traçabilité en production : un enjeu stratégique ou une contrainte pour les industriels ?

Bien que souvent perçue comme une contrainte, la réglementation entourant la traçabilité industrielle représente une véritable opportunité commerciale et marketing. Les différentes crises sanitaires intervenues au cours de ces dernières années montrent que la traçabilité demeure un levier de différenciation à saisir.

Pourtant, certaines industries peuvent afficher fièrement une traçabilité sans faille, en faisant clairement un argument de vente : pour ces industriels, la traçabilité sur l’ensemble de la chaîne de valeur est un enjeu stratégique. La traçabilité constitue aujourd’hui une opportunité pour (re)créer du lien avec le client final et lui apporter de la valeur ajoutée. Il en va de même pour convaincre un prospect ou un client lors de la visite de l’usine. Des écrans de traçabilité en production et des exercices de traçabilité rapidement exécutés deviennent un différenciateur marketing.

Pourquoi les industriels ont-ils besoin de traçabilité en production ?

Pour les industriels, la traçabilité en production répond initialement à des impératifs multiples :

- des besoins réglementaires : le respect des normes en vigueur dans le secteur d’activité

- des besoins commerciaux : la possibilité de satisfaire les cahiers des charges / exigences des clients

- des besoins sécuritaires : la sérialisation permet de rendre unique un produit et d’inhiber la contrefaçon.

- des besoins sanitaires : l’identification de lots de produits finis permet de rappeler rapidement et à moindre coût des produits défectueux.

- des besoins de maintenance : chez les constructeurs de machines, le suivi en temps réel des produits utilisés permet une plus grande réactivité

- des besoins de planification : l’anticipation de niveaux de stocks faibles évitent la rupture

Ensuite, les industriels informatisent leur traçabilité en production à des fins internes :

- traçabilité des process : amélioration continue

- dossier de fabrication dématérialisé, gains de productivité : être en mesure de donner au client final toutes les informations spécifiées dans son cahier des charges

Mais au-delà de ces prérequis, la donnée de traçabilité totale recèle un potentiel stratégique. En intégrant l’intelligence artificielle, ces données massives sur les processus, les matériaux, la qualité… ouvrent la voie à l’usine intelligente.

La réglementation autour de la traçabilité en production

Des standards internationaux définissent le respect des normes de traçabilité en production:

- Exigences de l’industrie agroalimentaire : ISO 22000, IFS, BRC

- Exigences de l’industrie cosmétique : ISO 22716

- Exigences de l’industrie pharmaceutique : BPF et FDA 21-CFR-11

- Exigences chez les fabricants de dispositifs médicaux : ISO 13485

- Exigences de l’industrie aéronautique : ISO 9001

C’est la connaissance précise des entrées et sorties de la chaîne de production qui permettra à l’entreprise d’informer ses clients sur le détail des marchandises envoyées en garantissant la traçabilité. Si l’industriel n’a pas assuré la traçabilité de ses composants, celle-ci s’arrête chez lui avec toute la responsabilité et les coûts associés.

Avis d’expert en traçabilité industrielle

Propos de M. Olivier Barnet, Chef de projet Creative IT

Les entreprises industrielles – notamment dans les secteurs manufacturier, pharmaceutique et agroalimentaire – utilisent à ce titre, et afin de répondre à de multiples problématiques de suivi et de traçabilité, des outils de Manufacturing Execution system (MES). C’est d’autant plus vrai dans l’agroalimentaire, domaine dans lequel les industriels sont très nombreux à franchir le cap du M.E.S., en particulier pour tracer les matières premières.

Il s’agit pour les industriels agroalimentaires de mener une traçabilité qualitative, autrement dit une traçabilité de lots afin d’assurer le plus rapidement possible un rappel en cas de problème (sanitaire notamment), et une traçabilité quantitative, laquelle prend en compte le cours des matières premières afin de mieux en maîtriser l’impact sur le prix du produit final

Si le M.E.S. répond essentiellement à des besoins sanitaires dans l’agroalimentaire, c’est pour des questions de santé et de sécurité qu’il intervient dans l’industrie pharmaceutique.

L’industrie pharmaceutique est sans nul doute celle qui a poussé le plus loin la partie traçabilité de process avec des contrôles qualité en production assurant un traçabilité de process des lots les plus critiques. Avec le MES Qubes, un de nos clients est parvenu à tracer chaque produit contenant des allergènes. la solution déployée permet d’alerter l’opérateur sur le matériel à utiliser lors des préparations pour éviter la contamination croisée des allergènes entre les différents composants/matières.

Quant au secteur manufacturier, il utilise de plus en plus le M.E.S. pour des besoins en traçabilité industrielle, en particulier en maintenance, comme c’est le cas chez les constructeurs de machines et de machines-outils, chez qui les outillages doivent être régulièrement vérifiés, maintenus et étalonnés. Il en est de même pour les moules et les pièces qui composeront les machines qui, après un certain cycle d’utilisation, devront être impérativement remplacés.

Le MES permet aux industriels du secteur manufacturier de réduire les opérations de maintenance préventive et systématique au profit d’une maintenance prévisionnelle

Bonnes Pratiques sur l’informatisation de la traçabilité

En quoi un logiciel MES répond aux enjeux de la traçabilité en production ?

Un projet de traçabilité en production va de pair avec la mise en place d’un logiciel MES. On essaie donc de répondre à divers objectifs d’amélioration continue :

Se doter d’une traçabilité informatique ascendante et descendante

pour gagner du temps lors de la recherche d’un lot, d’un composant : lors des exercices de traçabilité ou lors de situations de crise (rappel de produit, opérations de vérifications internes), pour les rapports de conformité demandés par les clients, pour les audits de certification ou les audits clients.

Fiabiliser le process industriel

: le fait de tracer les opérations contraint les opérateurs à respecter les gammes et nomenclatures et assurer la conformité des produits, fiabiliser également le prix de revient industriel

Gagner du temps sur la remontée des problèmes

pour réduire les non-conformités : les processus guident les opérateurs, les détections de dérives alertent les opérateurs sur les risques potentiels, les détrompeurs améliorent la sécurité des produits.

Supprimer le papier dans les ateliers pour réduire les erreurs

de (res)saisie : il s’agit de la dématérialisation des processus et de gestion documentaire (GED = Gestion Électronique des Documents).

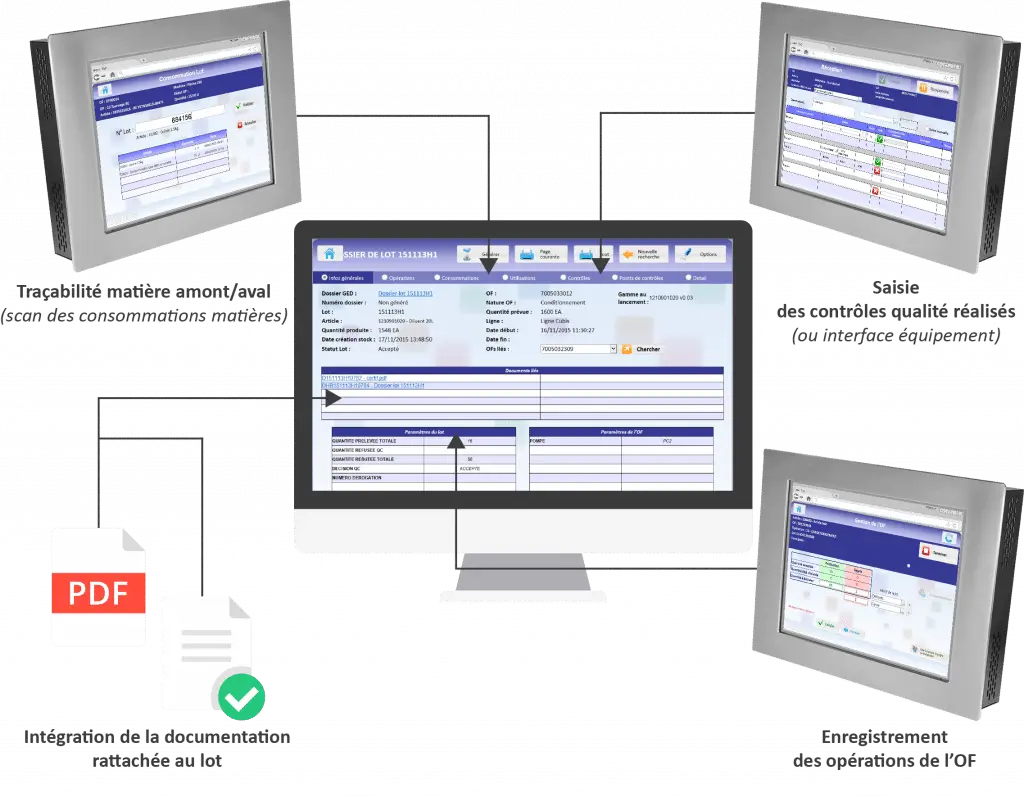

Exemple ci-dessous avec la génération d’un dossier de fabrication constitué à partir de l’ensemble des opérations de production tracées : traçabilité des pesées et des quantités, traçabilité matière, traçabilité process (exécution des OF : gammes, nomenclatures,…), traçabilité des ressources (équipes, opérateurs,..), traçabilité des contrôles qualité.

Comment démarrer votre logiciel de traçabilité en production ?

L’un des premiers enjeux est de choisir un logiciel simple, intuitif et ergonomique qui va permettre de valoriser le travail de des opérateurs en ateliers.

Responsabiliser et sensibiliser les opérateurs

Tout projet d’informatisation de la traçabilité commence par l’implication des utilisateurs finaux qui vont contribuer à la mise en place d’une application sur laquelle ils seront à l’aise. C’est par cette sensibilisation et implication des équipes terrain que tient la qualité des informations renseignées tout au long du process.

Organisation industrielle préalable à la mise en place d’un logiciel de traçabilité

Quel que soit le logiciel de traçabilité retenu, la mise en place et la conception d’une telle application n’est pas à négliger. Il est impératif de disposer d’une équipe interne qui va coordonner les relations et les livrables entre prestataires informatiques, éditeurs de solutions, et tous les interlocuteurs internes au projet (sans oublier les utilisateurs finaux). Cette notion d’organisation industrielle est essentielle sans quoi le risque de non-respect du planning augmente à chaque étape organisationnelle manquée.

Application spécifique ou standard du marché ?

Plutôt que de partir de la feuille blanche, l’industriel pourra faire le choix d’un logiciel de traçabilité en production ayant déjà connu des audits suivant les normes métiers. En ce sens, les solutions MES répondent à ces standards et constituent une excellent intermédiaire :

– pour remonter à l’ERP des données fiables grâce à des interfaces hommes-machines ergonomiques

– pour échanger avec les automates et le parc de machines existants

Par leur interopérabilité et leur évolutivité, les solutions MES permettent de structurer les projets de traçabilité tout en conservant la possibilité d‘ajouts fonctionnels (fonctions de TRS, de GMAO,..) a posteriori.

Pourquoi ne pas traiter la traçabilité industrielle par l’intermédiaire de l’ERP ?

Les logiciels ERP sont tout à fait capables d’assurer une traçabilité industrielle.

Cependant, le mode de fonctionnement de l’ERP ne permet pas de dématérialiser le process industriel.

Cela signifie que la traçabilité industrielle gérée dans l’ERP consiste à effectuer une (res)saisie des documents papier circulant dans les ateliers, générant des coûts de main d’œuvre supplémentaires et l’augmentation du risque d’erreur de saisie.

Seuls les logiciels MES disposent de la capacité à dialoguer avec les machines pour collecter les données process et en restituer une traçabilité.

La qualité d’un projet de traçabilité en production et d’implémentation d’une solution MES tient à la somme de ces éléments pouvant paraître anodins.

Point sur les technologies traditionnelles et nouvelles possibilités offertes par l’IoT et la BlockChain

Les technologies d’identification et de marquage traditionnelles – Code A Barre, Datamatrix RFID – sont aujourd’hui largement déployées dans le paysage industriel français.

L’arrivée massive des objets connectés (IIoT ou Industrial Internet of Things) dans l’industrie permet de collecter de plus en plus de données dans les ateliers. Pour exploiter l’IIoT, il faut un objet connecté, un réseau de communication et une plateforme IoT.

La technologie Blockchain contribue également à la traçabilité de la supply chain. L’avantage de cette technologie collaborative est l’organisation du partage d’informations par l’authenticité et la sécurité des transactions effectuées dans la chaine.

Cependant, la Blockchain ne garantit en aucun cas la véracité de l’information.

La collecte des données effectuée dans la Blockchain est parfaitement auditable et pourrait garantir la traçabilité en production.

Au délà, les objets connectés et la Blockchain ne sont que des technologies qui offrent de nouvelles manières de collecter de la donnée : il faut une analyse statistique pour faire parler ces données.

Les solutions MES permettent d’aller plus loin dans l’exploitation de ces données en permettant de les contextualiser (OF, lot, équipe, équipement).

Glossaire de l’article :

- Site du magazine Techniques de l’Ingénieur –Pratiques et méthodes de traçabilité dans les entreprises industrielles

Ressource complémentaire :